Nell’immaginario comune, la tecnologia PCB rigido-flessibile è associata quasi esclusivamente alla miniaturizzazione e alla creazione di dispositivi compatti. Sebbene questo sia un vantaggio innegabile, ridurre il suo ruolo a una semplice questione di spazio significa trascurare la sua vera portata strategica. L’adozione di questa tecnologia non è solo una scelta componentistica, ma una vera e propria filosofia di progettazione olistica.

Questo approccio integrato costringe a ripensare dalle fondamenta il rapporto tra elettronica, meccanica e ciclo di vita del prodotto. Comprendere quando e perché scegliere la tecnologia dei PCB rigido-flessibili significa sbloccare un potenziale che va ben oltre la riduzione delle dimensioni, impattando su affidabilità, performance e costo totale di proprietà.

Il rigido-flessibile in 4 punti strategici

- Decisione Strategica: Non si tratta solo di spazio, ma di una scelta basata su complessità, movimento e costo totale di proprietà (TCO).

- Performance Nascoste: L’eliminazione dei connettori migliora l’integrità del segnale e riduce le interferenze elettromagnetiche.

- Co-Design Obbligatorio: Impone una fusione tra ingegneria meccanica (MCAD) ed elettronica (ECAD) per una progettazione olistica.

- Sostenibilità Reale: Riduce il consumo di materiali e l’impronta di carbonio, superando l’obiezione del costo iniziale.

Quando il rigido-flessibile diventa non una scelta, ma una necessità strategica

La decisione di adottare un PCB rigido-flessibile non può basarsi unicamente sull’esigenza di risparmiare spazio. È il risultato di un’analisi strategica che valuta vincoli e opportunità dell’intero progetto. Per un ingegnere o un product manager, si tratta di rispondere ad alcune domande fondamentali che definiscono il punto di non ritorno, oltre il quale questa tecnologia diventa l’unica soluzione praticabile.

Quando dovrei considerare un PCB rigido-flessibile?

Dovresti considerarlo quando il tuo progetto ha vincoli di spazio tridimensionali, richiede flessione dinamica, o necessita di eliminare un elevato numero di interconnessioni per migliorare l’affidabilità e ridurre i costi di assemblaggio.

Il punto di svolta (tipping point) si verifica quando la complessità del dispositivo aumenta. A un certo livello di densità di componenti e interconnessioni, il costo totale di proprietà (TCO) di una soluzione rigido-flessibile diventa inferiore a quello di un assemblaggio tradizionale multi-scheda. Minori costi di assemblaggio manuale, l’eliminazione di connettori, cavi e cablaggi, e test di sistema semplificati compensano ampiamente il costo iniziale più elevato del circuito stampato.

4 domande chiave per valutare la necessità del rigido-flessibile

- Domanda 1: Il tuo progetto richiede più PCB in spazi tridimensionali ristretti? Se sì, il rigido-flessibile consente di risparmiare spazio eliminando connettori e cavi.

- Domanda 2: Sono richiesti cicli di flessione o movimento dinamico regolare? Se sì, le zone flessibili integrate evitano guasti da affaticamento dei connettori.

- Domanda 3: Quanti connettori e cavi preassemblati sarebbero necessari con una soluzione tradizionale? Ogni connettore aggiuntivo aumenta rischi e costi: il rigido-flessibile li elimina.

- Domanda 4: Qual è il volume di produzione previsto? Per volumi medi-alti (>1000 unità), il TCO del rigido-flessibile diventa inferiore nonostante il costo materiale iniziale più elevato.

Prendiamo un caso ipotetico: un drone compatto per ispezioni industriali. L’uso di PCB rigidi separati per la camera, i sensori e l’unità di controllo richiederebbe cavi e connettori che aumenterebbero peso e ingombro, rendendo il fattore di forma desiderato impossibile da raggiungere. Qui, il rigido-flessibile non è un’opzione, ma l’unica via per integrare tutta l’elettronica in un corpo aerodinamico e leggero.

Questo framework decisionale aiuta a contestualizzare la scelta, spostando il focus dal costo del singolo componente al valore generato sull’intero sistema.

| Criterio Decisionale | Soluzione Rigida Tradizionale | Soluzione Rigido-Flessibile | Raccomandazione |

|---|---|---|---|

| Spazio 3D Limitato | Richiede connettori e cavi di estensione | Integrazione diretta tramite zone flessibili | Rigido-Flessibile |

| Movimento Dinamico Richiesto | Connettori ad alto rischio di guasto | Flex zone progettate per cicli di piegatura | Rigido-Flessibile |

| Numero Interconnessioni Elevate | Molti cavi e punti di saldatura | Riduce interconnessioni del 40-60% | Rigido-Flessibile |

| Costo Totale di Proprietà (TCO) | Inferiore inizialmente, elevato in assemblaggio | Superiore inizialmente, inferiore nel TCO totale | Rigido-Flessibile (volumi medio-alti) |

Oltre la miniaturizzazione: l’impatto nascosto su performance e integrità del segnale

I vantaggi del rigido-flessibile si estendono ben oltre la meccanica e la dimensione. Eliminare connettori e cavi ha un impatto diretto e profondo sulla performance elettrica del dispositivo, un aspetto spesso sottovalutato. Ogni connettore è un potenziale punto di guasto, ma è anche una discontinuità nel percorso del segnale.

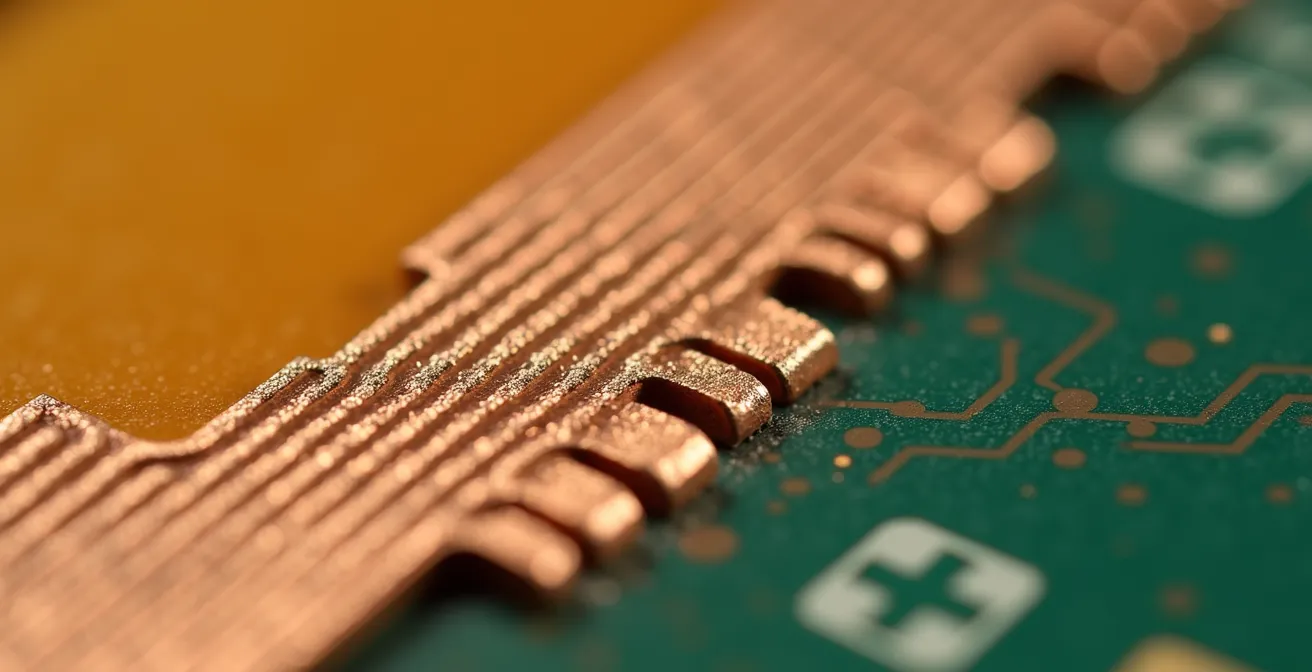

L’eliminazione di connettori e cavi non solo riduce i punti di guasto, ma migliora drasticamente l’integrità del segnale per applicazioni ad alta frequenza dove la continuità elettrica e l’impedenza controllata sono critiche.

– Altium Resources, PCB Rigid-Flex: Vantaggi e Sfide

In applicazioni ad alta frequenza come i radar automobilistici o i sistemi di comunicazione 5G/6G, mantenere un’impedenza controllata costante è fondamentale. I PCB rigido-flessibili permettono di progettare tracce con un’impedenza specifica (es. 50 ohm) che attraversano le sezioni rigide e flessibili senza interruzioni, eliminando le riflessioni del segnale e la degradazione dei dati causate dalle transizioni tra scheda, connettore e cavo.

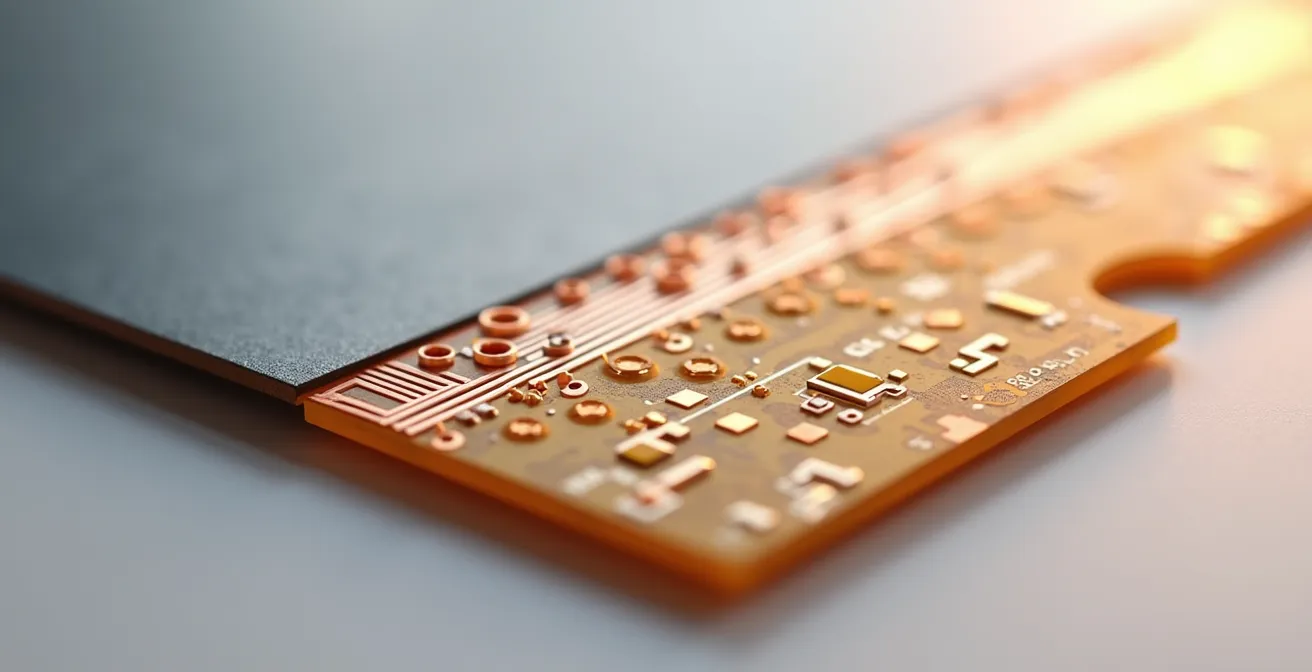

Questa continuità metallica è visibile a livello microscopico e garantisce una trasmissione dati più pulita e affidabile, come dimostrano le esperienze sul campo.

Un ingegnere che lavora su sistemi di imaging ad alta frequenza ha notato che il passaggio a PCB rigido-flessibile ha eliminato i problemi di riflessione del segnale precedentemente causati da transizioni tra i connettori. L’assenza di cambi di sezione sugli elementi conduttori ha permesso di mantenere l’impedenza controllata (50 ohm) su tutta la traccia, migliorando significativamente la qualità dei dati trasmessi.

Infine, una progettazione integrata offre benefici significativi in termini di compatibilità elettromagnetica (EMI/EMC). Riducendo le “antenne” create da cavi lunghi e non schermati, si limitano le emissioni elettromagnetiche e si aumenta la resistenza ai disturbi esterni. Questo è un vantaggio cruciale in settori come il medicale e l’aerospaziale, dove l’affidabilità è inderogabile.

Ripensare la progettazione: come il rigido-flessibile impone una fusione tra ingegneria meccanica ed elettronica

L’adozione della tecnologia rigido-flessibile segna la fine della progettazione “a silos”. Non è più possibile pensare prima alla scheda elettronica (ECAD) e poi all’involucro meccanico (MCAD). Il circuito stampato cessa di essere un componente 2D piatto per diventare un sistema elettromeccanico 3D, che deve essere concepito in simbiosi con la scocca e la funzione del dispositivo.

Questo impone un cambiamento di paradigma: si passa dal progettare “una scheda per un contenitore” al concepire “un dispositivo olistico”. L’elettronica si modella sulla forma, segue le curve, si piega per ottimizzare lo spazio e migliorare la funzionalità. Il co-design ECAD/MCAD, una stretta collaborazione tra i due domini, diventa quindi un prerequisito fondamentale, non un’opzione.

Questa sinergia richiede nuovi strumenti software e una comunicazione costante tra i team, ma apre la porta a forme di prodotto radicalmente innovative. L’elettronica non è più un vincolo, ma un materiale plasmabile al servizio del design e dell’ergonomia, abilitando le tecnologie dietro questi dispositivi connessi che popolano la nostra quotidianità.

Guida pratica: implementare il co-design ECAD/MCAD

- Passo 1: Stabilire una riunione di kick-off tra i team ECAD e MCAD dove definire i vincoli critici (forma, dimensioni, zone di flessione, posizionamento connettori).

- Passo 2: Adottare strumenti di co-design integrati (Altium MCAD CoDesigner, Cadence OrCAD X) che supportino la sincronizzazione bidirezionale e il versioning collaborativo.

- Passo 3: Creare una matrice dei vincoli meccanici ed elettrici condivisa, aggiornata settimanalmente durante lo sviluppo iniziale.

- Passo 4: Eseguire controlli di interferenza e validazione 3D dopo ogni iterazione maggiore per garantire che i vincoli meccanici non siano violati.

- Passo 5: Pianificare revisioni di design (design reviews) congiunte ogni 2-3 settimane, con partecipazione di entrambi i team per garantire allineamento rispetto agli obiettivi di prodotto.

Questo approccio collaborativo, sebbene impegnativo, permette di anticipare problemi di integrazione, ridurre i cicli di prototipazione e, in definitiva, accelerare il time-to-market. L’intelligenza artificiale sta inoltre iniziando a giocare un ruolo in questo campo, ottimizzando layout complessi in modi prima impensabili, un motivo in più per scoprire la rivoluzione AI e le sue applicazioni.

In sintesi

- La scelta del rigido-flessibile è strategica e dipende da complessità, movimento e TCO, non solo dallo spazio.

- Eliminare i connettori migliora l’integrità del segnale e la compatibilità elettromagnetica in applicazioni ad alta frequenza.

- Questa tecnologia richiede un co-design ECAD/MCAD, fondendo la progettazione elettronica e quella meccanica fin dall’inizio.

- Il rigido-flessibile offre vantaggi di sostenibilità riducendo materiali e peso, oltre a un’impronta di carbonio inferiore.

- Materiali innovativi e manifattura additiva stanno abbassando le barriere all’adozione e aprendo a nuove applicazioni.

Sostenibilità e frontiere future: dal costo reale ai materiali di nuova generazione

L’obiezione più comune alla tecnologia rigido-flessibile è il suo costo iniziale percepito come più elevato. Tuttavia, un’analisi completa del ciclo di vita del prodotto ribalta questa prospettiva. Dispositivi più piccoli, leggeri e con meno componenti si traducono in un minor consumo di materie prime. Uno studio comparativo mostra che l’implementazione di PCB rigido-flessibile riduce il consumo totale di materie prime (rame, resina, strati isolanti) del 40-60% rispetto a soluzioni multischeda tradizionali.

Questa efficienza si traduce direttamente in una minore impronta di carbonio legata all’estrazione, alla produzione e al trasporto. L’esperienza di produttori di elettronica indossabile, inoltre, dimostra come l’adozione di substrati avanzati come la poliimmide biodegradabile possa allineare performance e sostenibilità, specialmente nel settore medicale.

Guardando al futuro, la ricerca si sta concentrando su materiali ancora più performanti e sostenibili, come substrati per altissime temperature (LCP) o materiali biocompatibili e riciclabili che renderanno i rigido-flessibili la scelta d’elezione per l’elettronica indossabile e impiantabile di domani. Anche le sfide produttive, come la delaminazione o la compatibilità termica dei materiali (CTE mismatch), non sono più viste come ostacoli insormontabili, ma come aree di intensa innovazione.

Tecniche emergenti come la manifattura additiva stanno iniziando ad affrontare questi problemi, promettendo di ridurre ulteriormente gli sprechi e abbassare le barriere all’adozione su larga scala.

| Tecnologia/Materiale | Stato Attuale | Potenziale Futuro | Vantaggi Sostenibilità |

|---|---|---|---|

| Poliimmide Tradizionale (Kapton) | Ampiamente consolidato | Ottimizzazione in resistenza termica fino a 500°C | Riusabile e riciclabile; stabilità nei decenni |

| Substrati Biodegradabili (cellulosa, PLA) | Fase di ricerca pilota | Commercializzazione per dispositivi monouso/medicali (2026-2027) | Decomposizione naturale; ridotto impatto ambientale |

| Manifattura Additiva (stampa 3D PCB) | Prototipi e piccoli lotti | Produzione su scala media con inchiostri conduttivi avanzati | Zero rifiuti di materiale; ridotta energia di produzione 30-40% |

| Materiali ad Alta Temperatura (LCP, compositi termici) | Niche industriale/aerospaziale | Integrazione con flex per applicazioni automobilistiche estreme | Maggior durata; minor necessità di dissipazione esterna |

| Rame Riciclato e Terre Rare Recuperate | Percentuale contenuta (10-15%) | Target 50%+ da riciclaggio circolare entro 2030 | Abbattimento emissioni CO₂ della catena di approvvigionamento |

Domande frequenti sull’innovazione dei circuiti stampati

Qual è la differenza tra il tradizionale approccio ‘waterfall’ (elettrico → meccanico) e il co-design ECAD/MCAD?

Nel metodo waterfall tradizionale, l’ingegnere elettrico completa il design e poi lo consegna al team meccanico, spesso causando incompatibilità. Nel co-design, i team lavorano in parallelo dal concetto iniziale, condividendo vincoli (forma dell’involucro, zone di flessione) in tempo reale, riducendo iterazioni e tempi.

Come si definiscono le zone rigide e flessibili in fase di co-design?

Il team meccanico determina la forma e la cinematica dell’involucro, identificando dove sono necessari movimenti o flessioni. Il team elettrico mappa poi i componenti e le tracce rispetto a queste aree, utilizzando strumenti come MCAD CoDesigner per visualizzare in tempo reale se i vincoli meccanici sono rispettati.

Quali sono gli strumenti software moderni per il co-design rigido-flessibile?

Altium Designer con estensione MCAD CoDesigner, Cadence OrCAD X con supporto 3D ECAD/MCAD, e SolidWorks con plug-in di integrazione PCB consentono la sincronizzazione bidirezionale tra ambienti ECAD e MCAD, eliminando i tradizionali scambi di file DXF o PDF.

Come vengono gestiti i cambiamenti di design durante il co-design?

Se il team meccanico modifica la forma dell’involucro, queste modifiche vengono automaticamente sincronizzate nei software di co-design integrati, consentendo all’ingegnere elettrico di valutare istantaneamente l’impatto sul layout PCB senza ricominciare da zero.